|

新闻中心

|

公司新闻

|

|

XMY系列新型啮合型转子密炼机

时间:2013/6/23 12:17:31

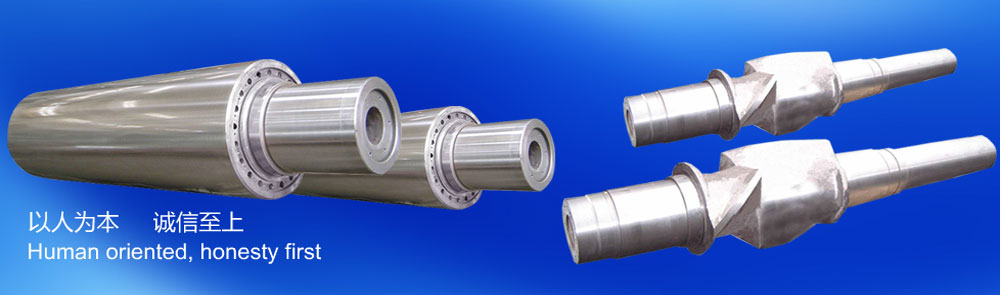

我公司生产的90升到270升XMY系列新型啮合型转子中大型密炼机多年来一直受到市场的青睐和用户们的好评。近期,我们专为电线电缆行业,胶管胶带行业及制品行业的用胶量较小的用户制造的50升以下较小型XMY系列新型啮合型转子密炼机已经投放市场。为使我们的产品更好地服务于市场和用户,我公司总工程师梁文均先生特别撰文详细介绍了该系列产品的市场前景、机器用途、工作原理、结构特点等。该论文分别在《中国橡胶》、《中国轮胎》、《橡胶制品》、《山东橡胶行业》等杂志发表。 该论文全文如下: XMY系列新型啮合型转子密炼机

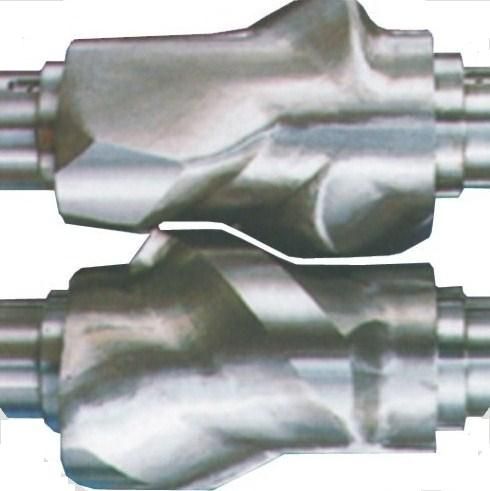

四川亚西橡塑机器有限公司总工程师 梁文均 一、 前言 炼胶工艺是橡胶生产的第一道关键工序,混炼胶料质量的好坏直接影响着橡胶制品的质量和性能。 橡胶混炼的质量主要取决于采用的混炼设备和相应的炼胶方法。设备和方法两者互为因果,相辅相成、密不可分。而混炼的重要性在于,一道工序决定着橡胶制品最终的质量性能,并对后续生产过程中的工艺性能也有着相当的影响。因此,常把橡胶混炼视为橡胶工业最核心的技术之一。 橡胶混炼是将各种配料混入生胶中制成质量均匀的混炼胶的过程。是一个极为复杂的机械综合加工工艺过程。是固体块状橡胶与颗粒填料以及液态粘稠材料的多相性的配混。在整个配混过程中,发生着四种不同的物理历程变化: 1)、橡胶的塑性柔化; 2)、不同配合剂材料的搅拌混合; 3)、橡胶与配合剂材料的湿润捏合; 4)、填料的微粉末化和橡胶混合物的均匀分散。 这四种物理历程变化,通常是采用密闭式炼胶设备以挤压、剪切和翻搅的方式,经过加热软化、混合分散、均一渗透等程序来完成。所以,密炼机是橡胶工业极为重要的混炼设备。 我国橡胶工业近几年取得了前所未有的迅猛发展,随着胶料种类增加,特别是对高质量的胶料需求量增加,使啮合型转子密炼机的市场需求量也越来越大。现将我公司XMY系列啮合型转子密炼机情况介绍如下。 二、 XMY系列啮合型转子密炼机 XMY系列啮合型转子密炼机是四川亚西橡塑机器有限公司于上世纪八十年代末,根据化工部橡胶司的安排,消化吸收国外啮合型密炼机技术,结合亚西多年设计、制造橡胶机械的经验和技术,于上世纪九十年代初开发研制成功、并通过国家橡胶检测中心检测鉴定的新型密炼机。九二年投入市场后,由于啮合型转子密炼机混炼速度快,生产效率高,冷却效果优于相切型,排胶温度低,加工胶料的分散性、均匀性好。尤其适于炼制难混硬胶、高填充胶料。可运用于各种胶料的塑炼和混炼等优势,赢得了轮胎、制品、电缆、管带、鞋材等行业广大用户的欢迎。 据资料介绍,目前在欧美等国家,啮合型转子密炼机79%用于橡胶制品行业,5%用于轮胎行业,7%用电缆行业,6%用于塑料行业。而在国内橡胶制品、橡胶管带、电线电缆、鞋材、轮胎行业中,也有多家企业选用了大、中型啮合型转子密炼机作为橡胶混炼设备,如:西北橡胶研究所、西北橡胶总厂、安徽中鼎、贵州大众、贵州红阳、江苏上上、浙江海橡、成都路桥等。 十几年来,随着科学技术的发展和国际间的交流和合作,生产工艺的改进,新材料的应用及配套零件的国际化采购,使该系列密炼机的性能、质量跃上了新的台阶。迄今我公司已生产3种规格近百台产品销往国内各地并出口到东南亚诸国。 1、机器的用途 啮合型转子密炼机,主要是用于橡胶、塑料、树脂硬橡胶制品、密封件、模制品和聚氯乙稀原料以及其它各种塑料制品原料的塑炼、混炼和终炼。啮合型转子密炼机由于其加工胶料的分散性、均匀性好。特别适用于橡塑共混。尤其适合于分散性、均匀性要求特高且难以分散的胶种,如各种导电胶、磁性胶、及填充白炭黑、填充化纤或棉纤的长短纤维胶种以及热敏胶料的混炼。 2、工作原理 啮合型转子的本体呈圆筒状,本体上有一条大的螺旋凸棱(也称主棱)和两个小凸棱(也称副棱)。两个转子相向转动,转速相同。工作时,在螺旋凸棱与密炼室内壁之间,受到不断地变化的反复进行的强烈剪切和挤压作用,使胶料产生剪切变形,进行强烈的捏炼(炼胶功能类似剪切型转子密炼机)。同时在两根转子之间,一个转子的凸棱依次啮入另一个转子的棱间(即转子凹处)。由于转子凸棱外直径和凸棱根部(转子圆柱形本体)直径不同,因而在旋转时形成不同的圆周速度,产生速比和速度梯度,从而形成高剪切分散混炼(其炼胶功能类似胶料通过开炼机辊距)。在上顶栓压力的作用下,对胶料进行着剪切、捏炼作用。由于螺旋凸棱作用,转子旋转时,胶料环绕密炼室作逆向循环运动。 啮合型密炼机,两个转子之间的间隙相对较小,压砣迫使物料进入两个转子之间和螺旋凸棱与密炼室内壁之间,在密炼室内呈片状,使物料产生很大的应变变形,达到极好的分散混炼的效果。同时,由于胶料和金属表面之间接触面积大,提高了设备传热效率。 3、 机器的特点 由于本机特有的工作原理和转子具有宽阔的螺旋型棱面,与相切型(椭圆形)转子相比,具有以下优点: 3.1 宽阔棱面的平面剪切使与混炼室壁的剪切率变得平均; 3.2 宽阔棱面可防止热点出现,且降低磨损可延长大修周期; 3.3 可使聚合物在混炼室内壁形成一薄层,有利于散热、导热、增加胶料的均匀性和胶料内各部分的粘度、塑性的均匀性; 3.4 冷却面积与胶料的接触面积均比相切型转子增大约50%; 3.5 由于上述几点可使在同样容积、功率消耗下加快转速以缩短混炼时间,亦即在最短时间内输入最大能量,而又不使胶料超过临界温度,因而提高了生产效率,并可使一般的两段混炼改为一段混炼,在与相切型密炼机同样容积速度下可提高产量30%。该机特别适用于橡胶与塑料的共混、胶料与短纤维填充物的混炼和热敏感橡胶的塑炼、混炼。 总体而言,啮合型密炼机在温控、塑化、油料混合和分散质量等方面具有明显的优势。由于啮合型密炼机可以在不同操作参数下加工出高质量胶料。因此在混炼精密、高品质胶料的领域具有更大的市场。 4、结构特征 本机主要由密炼室、转子、加料机构、压料机构、卸料机构、气控系统、液压系统、加热冷却系统、转子密封装置、润滑软化系统、电气控制系统、主传动系统等组成。 4.1 主传动系统 主电机经弹性柱销联轴器传动行星减速器,行星减速器输出轴与后转子间采用齿式联轴器联接。在前、后速比齿轮的驱动下,使前后转子在相同的速度下相向转动。减速器亦可以配置双输出轴结构,通过两套联轴器,分别驱动前、后转子。此种结构应用愈来愈广泛。 4.2 机体 机体主要由前后密炼室、左右室壁及轴承座、耐磨环和底板等组成。 密炼室分为前、后两块,在室壁周边钻孔,并构成循环通道,冷却水或蒸汽在一定压力下沿通道循环流动,以达到良好的热传导效果,密炼室内壁表面堆焊硬质合金,以提高其使用寿命。 室壁(左、右两个)与轴承座焊接成一个刚性整体,在与胶料接触的工作部分装有表面经硬化处理的耐磨环,耐磨环设有冷却水通孔。转子端板的工作表面经过耐磨损硬化处理,且具有经精密加工的底部密封表面,与下落式卸料门的形状相配,以避免下落式卸料门端部和转子端板之间泄漏粉料。 前、后密炼室用紧固螺栓固定在左右支座上,它与耐磨环构成一个封闭的密炼室体。 4.3 转子 转子由棱部筒体和芯轴组合而成,在转子工作部分表面堆焊了耐磨硬质合金。转子工作部分凸棱及圆柱形本体内部设有冷却通道,可进行有效强制循环加热或冷却。 啮合型转子的强度和刚度均优于同规格的椭圆剪切型转子;因为:作用在剪切型转子上的扭矩、弯矩,全部由转子工作部分的截面来承担,而啮合型转子则由转子体截面和其芯轴共同来承担。剪切型转子由于铸件的内部缺陷、转子截面突变处的不可预见的应力集中,而引起转子在长短棱交界处产生裂纹,甚至断裂现象时有发生。而啮合型转子由于其芯轴是整体锻件,又加上转子本身的强度大,因此在相同的载荷条件下,转子的承载能力和可靠性可大幅度提高。 4.4 转子支承 转子支承在用油脂润滑的双列向心球面滚子轴承上。轴承内孔为锥孔,可用锥形胀套与轴装配在一起,用随机所配的拆卸螺母将锥形胀套拔松,即可将转子从轴承孔中退出,安装和拆卸方便。 4.5 转子端轴密封 转子轴端密封装置采用FYH液压平衡式或机械内压式密封。工作时利用油缸之力向内推动外密封环,使之紧贴内密封环的密封面,以达到密封的目的,密封面的压紧压力可通过调整油缸压力来调整。每套密封装置上还设有3个进油孔,分别通入高压软化油和高压润滑油,以加强密封装置的密封效果和减少密封环的磨损。 4.6 加料机构 加料机构安装在密炼室上方,由左右墙板、后墙板和前门板组成一个封闭的进料腔,前门板在气缸的驱动下开启,便可形成一个V形的进料口,以便于物料投入。 在加料门上方设有除尘装置,与抽尘系统相连接,可抽掉飞扬的粉料,以利于环境保护。 4.7 压料机构 XMY系列啮合型转子密炼机压料机构具有独特的自动化控制技术,上顶栓对胶料的压力可根据工艺要求进行预置,并可根据主电机功率的变化,自动转换为加压、减压、浮动三种工作状态。 压料机构置于加料机构之上,上顶栓采用气控系统或液压系统驱动。 a)气控上顶栓系统操纵: 其作用原理是气缸通过上顶栓将物料压入密炼室中,并对其施加一定的压力,以提高炼胶效果。该机构主要由气缸、上顶栓、支座、活塞杆、防尘密封装置等组成。上顶栓与物料接触的表面堆焊耐磨硬质合金,内腔可进行强制循环加热或冷却,气缸设有缓冲装置。 b)液压上顶栓系统操纵: 液压上顶栓是密炼机一个很重要的发展方向,它有取代气压上顶栓的趋势。液压上顶栓的主要优点是可以稳定控制上顶栓对胶料的单位压力。通过实践证明,上顶栓压力的变化会影响排料温度和胶料分散质量。因此,对质量要求较高的胶料在混炼每车料的时间内及批料与批料之间,上顶栓压力的变化是不允许的。由于液压上顶栓自身具有独立的液压系统,且液体不会像空气那样可以被压缩。因此,与上顶栓压力有关的胶料质量问题能得到有效控制。同时液压上顶栓还具有节能和无排气噪音等优点。 4.8 卸料机构 卸料机构为下落摆动式,由下顶栓、转轴、锁紧块以及驱动油缸等组成。下顶栓装在转动轴上,用四个往复油缸驱动齿条来实现旋转运动。与传统的锁紧结构不同,XMY系列啮合型转子密炼机下顶栓锁紧机构为水平锁紧式,其锁紧块由油缸直接推动作水平轴向移动,锁紧力作用于下顶栓中心线上,其优点是自锁性好,开闭迅速、密封可靠。由于锁紧机构分别安装在左右机体内,因此,非常利于卸料机构的日常维护、保养。 卸料门的开闭和锁紧均由液压系统驱动,卸料迅速、密封可靠。经精密加工的密炼室底部密封表面,与卸料门的形状相配,以避免卸料门端部和转子端板之间泄漏粉料。卸料门与混炼室的密封结构为三维小平面全接触密封。所有密封面均为接触密封,当然该结构对机械加工和研配的要求较高,我公司依靠精良的工艺装备,保证了设计要求。该系列啮合型密炼机卸料门的密封经长时间实际使用,密封效果很好。有效的解决了F系列密炼机卸料门与混炼室的密封为大平面间隙的密封问题。(在F系列密炼机的密封结构中,间隙(Δ)值既要确保炼胶时不漏粉料,又要保证卸料门摆动开关时动作畅通;故对“Δ”值及结构设计要求很高,“Δ”值不当或使用磨损后均可能产生漏粉现象)。 4.9 液压系统 液压控制系统是为上顶栓的提升和下降(液压上顶栓),卸料门的开、闭和关闭后锁紧油缸的驱动以及转子端面密封而设置的。在机器断电情况下,可由系统中气囊式蓄能器手动将卸料门打开。 4.10 加热、冷却系统 炼胶过程中温度的变化对炼胶质量具有重要影响。本机密炼室、转子、上顶栓、下顶栓和耐磨环都设有用于加热、冷却的通道。它可与温度控制系统相联以达到控制炼胶温度的目的。 4.11 转子密封装置润滑软化系统 转子密封装置润滑软化系统是为了提高转子伸出轴部位的密封可靠性和使用寿命而设置的,转子密封装置采用润滑中心供油,压力工作最大65MPa,系统油箱设有自动加油功能以及超低油位报警功能。工艺油泵电机采用变频控制,并与炼胶速度对应调速,使油耗更加经济合理,可实现在空负荷运转时自动减少或停止注油。 4.12 测温装置 本机测温装置由测温热电偶和温度表等组成,热电偶安装在下顶栓顶部和密炼室侧壁上,由安装在控制柜上的温度表显示。 4.13 油料注入装置 油料注入装置与密炼机上辅机油料称量投料系统连接。油料注入装置安装在密炼室前壁上,用于在工作状态下,向密炼室内注入工艺配方用油液。 4.14 电气控制系统 主电机全数字直流调速装置:菜单式参数输入,PID自动优化参数控制。 主机控制采用PLC控制,人机界面显示控制。主机功能参数显示,采用多通道无纸记录仪,能对炼胶过程的电流、温度、功率、主机转速进行自动显示、报警、记录。 ① 密炼机控制时,具有手动、自动控制功能,自动控制能完成按时间、温度控制炼胶。可实现无上辅机的自动炼胶。 ② 通过人机界面完成主机工况检测及控制。含手动、自动、主机调试、上辅机显示。 ③ 完成与主机相关的各种辅助传动及控制保护。 ④ 辅助传动包括:液压站油泵;减速机冷却润滑泵;密封润滑软化油泵;干油泵。 ⑤ 主机胶温检测显示。 ⑥ 主机电流、速度、电压显示。 ⑦ 主机功率、转速、电流、混炼室温度记录。 ⑧ 循环式水温控制系统:密炼机软化冷却水控制采用闭式循环式,在炼胶过程中仅需对蒸发掉的冷却水进行补充,最大限度的节约用水。 ⑨ 具有与上、下辅机的各种通讯联络。

|

|

版权所有四川亚西橡塑机器有限公司

地址:四川省乐山市五通桥区牛华镇胜利街128号

销售热线: 0833- 3208866 0833-3208867电子邮件:yxjq@vip.163.com

|

川公网安备 51111202000114号

川公网安备 51111202000114号